- Accueil /

- À propos de nous

Établissement en Italie

screenshot_region

60.000 m²Superficie totalescreenshot_region

crop_square

warehouse

30.600 m²Espace dédié au stockageengineering

7.000Personnes travaillant dans l'industriegroups

400Personnes employéesdeployed_code

26.000Unités vendues par jour (chaussures, vêtements, douzaines de gants, douzaines de lunettes, douzaines de masques)Établissement en Albanie

screenshot_region

40.000 m²Superficie totalescreenshot_region

crop_square

group_add

1800Employéssteps

10.000Paires de chaussures fabriquées par jour

L'histoire

L'entreprise est fondée en 1938 à Barletta sous le nom de Cortelgomma par Ruggiero Cortellino. Peu après la guerre, l'atelier artisanal produit des chaussures avec des semelles fabriquées à partir de pneus de camions militaires et des empeignes découpées dans les uniformes militaires. L'entrepreneuriat et la passion de son fondateur la transforment en quelques années en une entreprise moderne capable de produire des centaines de paires de chaussures par jour, distribuées dans toute l'Italie.

En 1983, elle devient COFRA et est actuellement dirigée par Giuseppe Cortellino, fils du fondateur, et commence le processus d'internationalisation de l'entreprise. Sa croissance continue est le résultat d'une gestion entrepreneuriale avisée et d'une culture de gestion innovante, qui ont conduit l'entreprise à devenir leader du marché dans le domaine des chaussures à usage professionnel, une marque reconnue dans toute l'Europe et dans le reste du monde. À partir de 2004, la diversification et l'élargissement de la gamme de produits ont commencé.

Le processus de productionCOFRA contrôle l'intégralité du processus de production pour garantir des normes de qualité élevées.

Sélection des matières premières La phase de production commence par l'acquisition de matières premières soigneusement sélectionnées et soumises à des tests internes d'acceptation pour vérifier leur conformité aux normes de qualité.

Les laboratoiresTests de laboratoire : deux laboratoires internes, un chimique et un physique, effectuent tous les tests nécessaires sur les matières premières et les produits finis pour la certification ultérieure par les organismes agréés.

Établissement de production1 100 personnes employées directement dans la production d'empeignes. 600 personnes employées directement pour l'application des semelles.

Les installations de productionNeuf machines rotatives à injection directe, avec l'aide de robots anthropomorphes intégrés aux rotatives, sont gérées et adaptées aux besoins de production individuels. Trois machines rotatives sont destinées à la production de semelles en caoutchouc et en polyuréthane thermoplastique (TPU) jusqu'à quatre couleurs.

Production de vêtements100 personnes employées sur deux lignes de production de vêtements de travail pour les étapes de coupe, de couture et d'emballage.

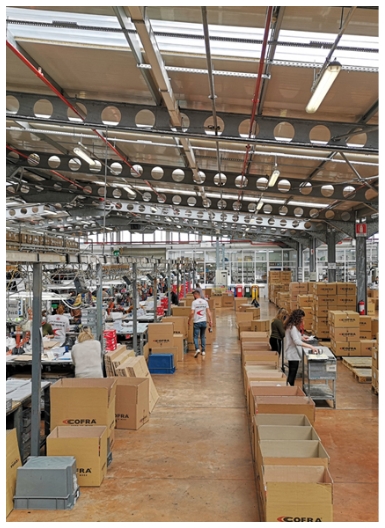

Département logistique

Dans un entrepôt semi-automatisé extrêmement efficace de 30 600 m², organisé selon les critères logistiques les plus modernes, avec des opérations de picking gérées en radiofréquence, jusqu'à 15 000 paires de chaussures, 6 000 vêtements, 5 000 unités de gants, de masques et de lunettes sont coordonnées quotidiennement pour les expéditions.

Installation de stockage automatiséePour garantir le meilleur service client avec des délais d'exécution minimaux et une précision extrême dans la préparation des commandes, l'entreprise a récemment introduit une importante installation autostore de 1 650 m2, avec une grande capacité de stockage, qui fonctionne selon la stratégie de picking « goods to man ». 33 robots prélevent automatiquement les articles nécessaires pour chaque commande.

Composition des cartons Sur 6 postes, les opérateurs composent les cartons et les réintroduisent dans la phase d'automatisation, qui consiste en une ligne d'emballage intégrée où se déroulent les étapes de pesée, de mise sous ruban adhésif, de calcul du volume, d'étiquetage, de fermeture et de scellage. L'intervention de l'opérateur permet enfin la répartition pour l'expédition ultérieure.

Sur 6 postes, les opérateurs composent les cartons et les réintroduisent dans la phase d'automatisation, qui consiste en une ligne d'emballage intégrée où se déroulent les étapes de pesée, de mise sous ruban adhésif, de calcul du volume, d'étiquetage, de fermeture et de scellage. L'intervention de l'opérateur permet enfin la répartition pour l'expédition ultérieure.

Vérification du poids et du volume Le poids et le volume sont vérifiés pour garantir leur conformité aux données présumées et indiquées sur l'étiquette apposée sur le carton. En cas de non-conformité, le carton est rejeté et recontrôlé.

Le poids et le volume sont vérifiés pour garantir leur conformité aux données présumées et indiquées sur l'étiquette apposée sur le carton. En cas de non-conformité, le carton est rejeté et recontrôlé.

Fluidité opérationnelle Les opérateurs sont équipés d'un scanner de code-barres au doigt qui garantit une fluidité opérationnelle tout en gardant les mains libres. Pour garantir la meilleure ergonomie et des espaces de travail confortables dégagés d'obstacles, les cartons, seulement lorsqu'ils sont acheminés vers les opérateurs, descendent d'une hauteur initiale de 3,20 m à 65 cm, hauteur optimale.

Les opérateurs sont équipés d'un scanner de code-barres au doigt qui garantit une fluidité opérationnelle tout en gardant les mains libres. Pour garantir la meilleure ergonomie et des espaces de travail confortables dégagés d'obstacles, les cartons, seulement lorsqu'ils sont acheminés vers les opérateurs, descendent d'une hauteur initiale de 3,20 m à 65 cm, hauteur optimale.