- Inicio /

- Quiénes Somos

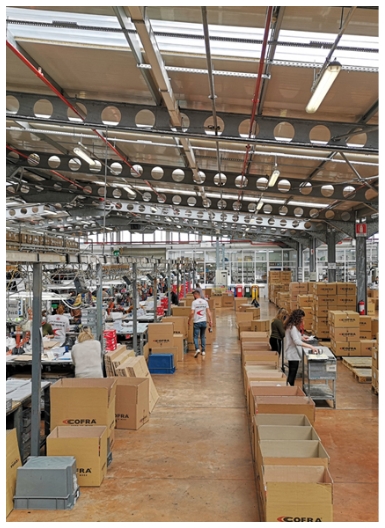

Planta en Italia

screenshot_region

60.000 m²Área totalscreenshot_region

crop_square

warehouse

30.600 m²Dedicado a almacénengineering

7.000Personas trabajando en la industriagroups

400Personas empleadasdeployed_code

26.000Unidades vendidas por día (calzado, ropa, docenas de guantes, docenas de gafas, docenas de mascarillas)Planta en Albania

screenshot_region

40.000 m²Área totalscreenshot_region

crop_square

group_add

1800Empleadossteps

10.000Pares de calzado producidos por día

La historia

La empresa se fundó en 1938 en Barletta con el nombre de Cortelgomma, por Ruggiero Cortellino. Justo después de la guerra, el taller artesanal producía calzado con suelas hechas de neumáticos de camiones militares y empeines hechos de uniformes militares. La iniciativa y pasión de su fundador la transformaron en pocos años en una empresa moderna capaz de producir cientos de pares de zapatos al día, distribuidos en toda Italia.

En 1983, cambió su nombre a COFRA y actualmente es dirigida por Giuseppe Cortellino, hijo del fundador, y comenzó el proceso de internacionalización de la empresa. Su crecimiento continuo es el resultado de una gestión empresarial cuidadosa y una cultura de gestión innovadora, que han llevado a la empresa a convertirse en líder del mercado en el sector del calzado de uso profesional, una marca reconocida en toda Europa y el resto del mundo. Desde 2004, comenzaron la diversificación y ampliación de la gama de productos.

El proceso de producciónCOFRA controla todo el proceso de producción para garantizar altos estándares de calidad.

Selección de materias primasLa fase de producción comienza con la adquisición de materias primas, seleccionadas cuidadosamente y sometidas a pruebas internas de aceptación para verificar su cumplimiento con los estándares de calidad.

Los laboratoriosPruebas de laboratorio: dos laboratorios internos, uno químico y otro físico, realizan todas las pruebas, tanto en materias primas como en productos terminados, necesarias para la posterior certificación por parte de las autoridades autorizadas.

Planta de producción1,100 personas empleadas directamente en la producción de empeines. 600 personas empleadas directamente en la aplicación de suelas.

Las instalaciones de producciónNueve máquinas rotativas de inyección directa, con la ayuda de robots antropomórficos aplicados e integrados en las mismas rotativas, son gestionadas y adaptadas a las necesidades de producción individuales. Tres máquinas rotativas se destinan a la producción de suelas de goma y termoplástico de poliuretano (TPU) de hasta cuatro colores.

Producción de ropa100 personas empleadas en dos líneas de producción de ropa de trabajo en las etapas de corte, costura y empaquetado.

Departamento logístico

En un almacén semiautomatizado muy eficiente de 30,600 m², organizado según los criterios logísticos más modernos, con operaciones de picking gestionadas por radiofrecuencia, se coordinan diariamente envíos de hasta 15,000 pares de zapatos, 6,000 prendas de vestir y 5,000 unidades de docenas de guantes, docenas de mascarillas y gafas.

Instalación automatizada de almacenamiento de mercancíasPara garantizar el mejor servicio al cliente con tiempos mínimos de procesamiento y una precisión extrema en la preparación de pedidos, la empresa recientemente introdujo una importante instalación de almacén autónomo de 1650 m2, con una gran capacidad de almacenamiento, que funciona con la estrategia de picking “goods to man”. 33 robots, de manera totalmente automatizada, seleccionan los artículos necesarios para cada pedido.

Composición de cartones En 6 estaciones, los operadores componen los cartones y los reintroducen en la fase de automatización, que consiste en una línea de empaquetado integrada, donde se llevan a cabo las etapas de peso, cintado, cálculo de volumen, etiquetado, cierre y sellado. Finalmente, la intervención del operador permite la clasificación para el envío posterior.

En 6 estaciones, los operadores componen los cartones y los reintroducen en la fase de automatización, que consiste en una línea de empaquetado integrada, donde se llevan a cabo las etapas de peso, cintado, cálculo de volumen, etiquetado, cierre y sellado. Finalmente, la intervención del operador permite la clasificación para el envío posterior.

Verificación de peso y volumen Se verifica el peso y el volumen para comprobar la conformidad con los datos previstos y la etiqueta aplicada al cartón. En caso de discrepancia, se descarta el cartón y se vuelve a verificar.

Se verifica el peso y el volumen para comprobar la conformidad con los datos previstos y la etiqueta aplicada al cartón. En caso de discrepancia, se descarta el cartón y se vuelve a verificar.

Fluidez operativa Los operadores están equipados con un escáner de códigos de barras en los dedos que garantiza una operación fluida y manos libres. Para garantizar la mejor ergonomía y espacios de trabajo cómodos y libres de obstáculos, los cartones, solo cuando se dirigen a los operadores, bajan desde una altura inicial de 3.20 m a 65 cm, la altura óptima

Los operadores están equipados con un escáner de códigos de barras en los dedos que garantiza una operación fluida y manos libres. Para garantizar la mejor ergonomía y espacios de trabajo cómodos y libres de obstáculos, los cartones, solo cuando se dirigen a los operadores, bajan desde una altura inicial de 3.20 m a 65 cm, la altura óptima