- Startseite /

- Über uns

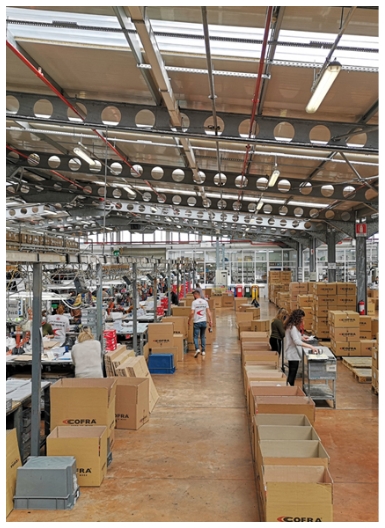

Werk in Italien

screenshot_region

60.000 m²Gesamtflächescreenshot_region

crop_square

warehouse

30.600 m²Dem Lager gewidmetengineering

7.000Personen in der Zulieferkettegroups

400Beschäftigte Personendeployed_code

26.000Täglich verkaufte Einheiten (Schuhe, Kleidung, Dutzende von Handschuhen, Dutzende von Brillen, Dutzende von Masken)Werk in Albanien

screenshot_region

40.000 m²Gesamtflächescreenshot_region

crop_square

group_add

1800Mitarbeitersteps

10.000Paar Schuhe pro Tag in der Auslieferung

Die Geschichte

Das Unternehmen wurde 1938 in Barletta unter dem Namen Cortelgomma von Ruggiero Cortellino gegründet. Kurz nach dem Krieg stellte die Handwerksküche Schuhe mit Sohlen aus Militär-Lkw-Reifen und Obermaterial aus Militäruniformen her. Die Unternehmensvision und Leidenschaft seines Gründers wandelten es innerhalb weniger Jahre in ein modernes Unternehmen um, das Hunderte von Schuhpaaren pro Tag produzieren konnte und in ganz Italien verteilt wurde.

Im Jahr 1983 wurde es zu COFRA und wird derzeit von Giuseppe Cortellino, dem Sohn des Gründers, geleitet. Das Unternehmen begann seinen Internationalisierungsprozess. Sein kontinuierliches Wachstum ist das Ergebnis eines sorgfältigen Unternehmensmanagements und einer innovativen Managementkultur, die das Unternehmen zum Marktführer im Bereich beruflicher Schuhe gemacht hat. Es ist eine Marke, die in ganz Europa und auf der ganzen Welt bekannt ist. Ab 2004 begann die Diversifizierung und Erweiterung der Produktpalette.

Der ProduktionsprozessCOFRA überwacht den gesamten Produktionsprozess, um hohe Qualitätsstandards zu gewährleisten.

Auswahl der RohstoffeDie Produktionsphase beginnt mit dem Erwerb sorgfältig ausgewählter Rohstoffe, die internen Akzeptanztests unterzogen werden, um ihre Übereinstimmung mit den Qualitätsstandards zu überprüfen.

Die LaboreLabortests: Zwei interne Labore, eines chemisch und eines physikalisch, führen alle erforderlichen Tests sowohl an Rohstoffen als auch am Endprodukt durch, um die spätere Zertifizierung durch autorisierte Stellen zu ermöglichen.

Produktionsstätte1.100 direkt in der Produktion von Obermaterial beschäftigte Personen. 600 direkt in der Applikation von Sohlen beschäftigte Personen.

ProduktionsanlagenNeun Rotationsinjektionsmaschinen, unterstützt von Anthropomorphen-Robotern, die in die Rotationsmaschinen integriert sind, werden an die individuellen Produktionsanforderungen angepasst. Drei Maschinen sind für die Herstellung von Gummisohlen und thermoplastischem Polyurethan (TPU) in bis zu vier Farben bestimmt.

Bekleidungsproduktion100 Personen sind in zwei Produktionslinien für Arbeitsbekleidung in den Phasen Zuschnitt, Nähen und Verpackung beschäftigt.

Logistikabteilung

In einem äußerst effizienten, halbautomatisierten Lager mit einer Fläche von 30.600 m², das nach modernsten logistischen Kriterien organisiert ist, werden täglich Versandvorgänge für bis zu 15.000 Schuhpaare, 6.000 Kleidungsstücke sowie 5.000 Einheiten von Dutzenden von Handschuhen, Masken und Brillen koordiniert.

Automatisches LagerungssystemUm den bestmöglichen Kundenservice mit minimalen Bearbeitungszeiten und höchster Genauigkeit bei der Auftragszusammenstellung zu gewährleisten, hat das Unternehmen kürzlich ein hochmodernes Autostore-System mit einer Fläche von 1650 m² eingeführt. Das System verfügt über eine hohe Lagerkapazität und funktioniert nach der „Ware zu Mensch“-Strategie. 33 Roboter nehmen automatisiert die Artikel zur Zusammenstellung jeder Bestellung auf.

Zusammenstellung der Kartons An 6 Stationen stellen die Mitarbeiter die Kartons zusammen und führen sie in den Automatisierungsprozess ein, der aus einer integrierten Verpackungslinie besteht. Hier erfolgen Gewichtsprüfung, Bandversiegelung, Volumenberechnung, Etikettierung, Verschluss und Versiegelung. Schließlich erfolgt durch den Eingriff des Bedieners die Sortierung für den anschließenden Versand.

An 6 Stationen stellen die Mitarbeiter die Kartons zusammen und führen sie in den Automatisierungsprozess ein, der aus einer integrierten Verpackungslinie besteht. Hier erfolgen Gewichtsprüfung, Bandversiegelung, Volumenberechnung, Etikettierung, Verschluss und Versiegelung. Schließlich erfolgt durch den Eingriff des Bedieners die Sortierung für den anschließenden Versand.

Gewichts- und Volumenprüfung Gewicht und Volumen werden überprüft, um die Übereinstimmung mit den auf dem Etikett des Kartons angegebenen Daten zu gewährleisten. Bei Abweichungen wird der Karton abgelehnt und erneut kontrolliert.

Gewicht und Volumen werden überprüft, um die Übereinstimmung mit den auf dem Etikett des Kartons angegebenen Daten zu gewährleisten. Bei Abweichungen wird der Karton abgelehnt und erneut kontrolliert.

Reibungsloser Betrieb Die Mitarbeiter sind mit einem Finger-Barcode-Scanner ausgestattet, der einen reibungslosen Betrieb bei freien Händen gewährleistet. Um die beste Ergonomie und komfortable Arbeitsplätze ohne Hindernisse sicherzustellen, werden die Kartons, wenn sie zu den Mitarbeitern geführt werden, von einer anfänglichen Höhe von 3,20 m auf eine optimale Höhe von 65 cm abgesenkt.

Die Mitarbeiter sind mit einem Finger-Barcode-Scanner ausgestattet, der einen reibungslosen Betrieb bei freien Händen gewährleistet. Um die beste Ergonomie und komfortable Arbeitsplätze ohne Hindernisse sicherzustellen, werden die Kartons, wenn sie zu den Mitarbeitern geführt werden, von einer anfänglichen Höhe von 3,20 m auf eine optimale Höhe von 65 cm abgesenkt.